Es la hora del almuerzo: brilla el sol y la mesa está puesta. Martha Willmot viene vestida de manera informal pero elegante, con un iPad bajo el brazo. Rápidamente, esta licenciada en ingeniería mecánica elige pan rústico. Entre el almuerzo y el café, explica un apasionante proyecto de desarrollo para la fabricación de baterías de iones de litio.

Sra. Willmot, usted dirige un proyecto de desarrollo. ¿De qué se trata?

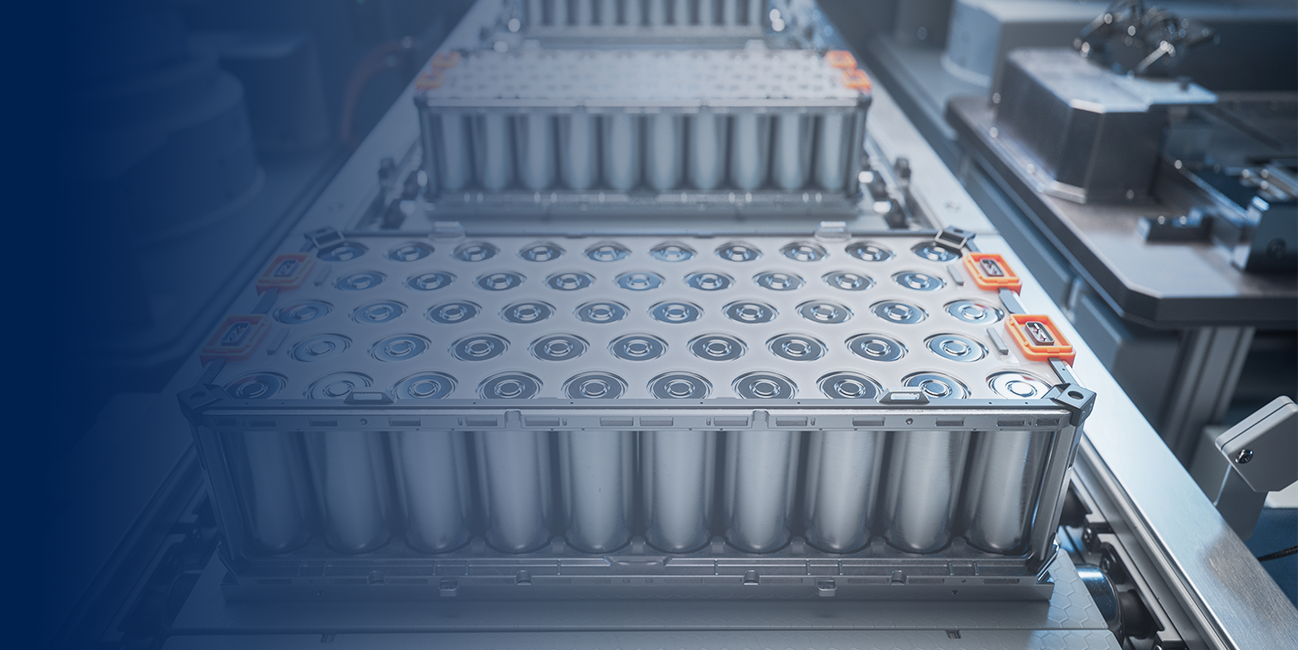

En pocas palabras, se trata de minientornos para la fabricación de baterías de iones de litio destinadas a vehículos eléctricos y otras aplicaciones. El proyecto QueEn está financiado por el Ministerio Federal de Educación e Investigación de Alemania y tiene como objetivo desarrollar nuevas formas de fabricación orientada a la calidad y optimizada energéticamente de baterías de alto rendimiento de próxima generación en Alemania y Europa.

¿Realiza el proyecto sola?

No, nosotros, el equipo de desarrollo de Weiss Klimatechnik, trabajamos en un consorcio. En él participan el CentroFraunhofer para la Fabricación Científica de Celdas de Batería (FFB), el Instituto Fraunhofer de Tecnología de Producción y Automatización (IPA), el fabricante de plantas industriales FFT Produktionssysteme y la empresa Varta, que aporta su experiencia en baterías.

¿Cuál es su papel en el proyecto?

El aire seco, a temperatura controlada y con bajo contenido de partículas es el parámetro clave en la fabricación de baterías y en el proyecto. En Weiss Klimatechnik desarrollamos el componente central del sistema en su totalidad. Como directora del proyecto, me aseguro de crear las condiciones de aire especiales que se requieren para la fabricación de baterías de iones de litio, de forma segura y energéticamente eficiente.

¿Por qué es tan importante desarrollar nuevas soluciones de aire seco?

Porque los materiales necesarios para las baterías de iones de litio son extremadamente sensibles a la humedad. Si entran en contacto con el agua, se forma ácido fluorhídrico altamente tóxico y productos de oxidación no deseados. Además, los nuevos materiales que permiten una mayor densidad energética son aún más sensibles a la humedad. Aunque ya existen soluciones de deshumidificación, requieren mucha energía. Esto significa que, en comparación con muchos lugares asiáticos, la fabricación no resulta viable en términos de comercialización, dados los precios de la energía en Alemania y en el resto de Europa. A ello se suma que la deshumidificación consume abundante energía, por lo que afecta negativamente al balance medioambiental.

¿Como se fabrican actualmente las baterías?

Hasta ahora se sigue trabajando en grandes salas blancas y secas, que requieren la correspondiente cantidad de aire seco. Los empleados usan ropa protectora o de sala blanca y solo se les permite permanecer en la sala por un tiempo limitado. Liberan entre 110 y 120 gramos de humedad por hora, que debe extraerse con una gran cantidad de energía. En el proyecto utilizamos minientornos, que organizamos con el consorcio en un proceso totalmente vinculado con pasos de proceso agrupados y esclusas. Los minientornos están ubicados en una sala con requisitos climáticos más bajos y crean específicamente las condiciones necesarias en el punto de uso, es decir, donde tiene lugar la fabricación de baterías. Esto implica que ahorran mucha energía y son significativamente más económicos.

¿Cuál es el potencial de ahorro?

Según varios estudios, incluidos los que ha realizado el Instituto Fraunhofer, solo para crear las condiciones de fabricación se requiere entre el 26 % y el 43 % de toda la energía necesaria para la fabricación de baterías, dependiendo de la aplicación. En las salas que se utilizan actualmente, se deben suministrar hasta 16 000 m³/h de aire seco por cada persona que trabaje en la sala con puntos de rocío muy bajos. Esto da una idea de las dimensiones de las que estamos hablando.

¿Puede concretar?

Sí. Hasta el momento, el punto de rocío necesario para la fabricación suele ser de -40 °C. En el futuro, la temperatura será incluso de -60 °C. Una reducción de -40 °C a -60 °C conlleva que la cantidad de aire necesaria se multiplique aproximadamente por 12, lo que aumenta en consecuencia el consumo de energía y hace que la fabricación sea menos rentable. El Centro Fraunhofer FFB ha determinado que los minientornos suponen un enorme potencial de ahorro, de alrededor del 77 % en diez años.

¿Qué condiciones necesitan las baterías de iones de litio durante la fabricación?

El criterio más importante para un proceso seguro es la sequedad. Garantiza la calidad y protege contra accidentes. También es importante la pureza del aire, para que ninguna partícula contamine los materiales. No obstante, desde el punto de vista de la tecnología del aire, este desafío es menor y algo que conocemos muy bien por numerosos proyectos de salas blancas y que dominamos con confianza.

¿Cómo abordan el proyecto desde el punto de vista técnico?

En Weiss Klimatechnik tenemos mucha experiencia en aire seco y en la fabricación de baterías. También estamos muy familiarizados con el flujo de aire y con las presiones en entornos más pequeños, como los aisladores. Sobre esta base, ahora estamos desarrollando una nueva solución que cumpla con los altos requisitos de clima de proceso.

¿Qué tecnología utilizan para ello?

En cuanto al principio de secado, no existe ninguna alternativa al secado por adsorción. Por ello, hemos analizado el proceso minuciosamente y elaborado ajustes importantes en los que trabajamos. Sin entrar demasiado en detalle, puedo decir que hemos desarrollado buenas innovaciones en cuanto a materiales, presión y control, entre otras cosas.

¿Qué han cambiado en el sistema de control?

Nuestros minientornos son muy compactos. Esto abre nuevas posibilidades de optimización frente a una sala grande. Podemos medir el aire y la humedad con precisión y acondicionarlos para que se den exactamente las condiciones requeridas en el punto de uso. Si es necesario, podemos realizar ajustes —nosotros mismos, o más tarde incluso el cliente— de forma mucho más rápida y eficaz. Gracias a nuestra amplia cartera de productos, podemos suministrar la tecnología de sala blanca y seca para los minientornos, incluida la deshumidificación del aire, con una tecnología de control perfectamente coordinada.

¿Hasta dónde han llegado en su parte del proyecto?

Hemos montado un prototipo funcional en un minilaboratorio de casi 30 m². La prueba del concepto está en curso y los primeros ensayos son prometedores. Según el plan del proyecto, a finales de año entregaremos dos prototipos al Instituto Fraunhofer, donde se integrarán en el simulador general. Luego observaremos los resultados y los optimizaremos aún más. Todavía queda mucho por hacer antes de que finalice el proyecto en junio de 2026.

¿Puede decir algo sobre la revisión del sistema de control y el software?

Solo que vemos un gran potencial en nuestro concepto, el cual patentaremos. Todo el mundo puede esperar ya con ansias la implementación.

¡Muchas gracias por la entrevista, Sra. Willmot!

Nota informativa M. Sc. Martha Willmot

Martha Willmot estudió ingeniería mecánica, con especialización en sistemas energéticos y ciencia de materiales. Después de cuatro años dedicada al desarrollo de nuevos dispositivos en Weiss Klimatechnik, ahora trabaja en la gestión de productos y como directora del proyecto QueEn, de gran importancia estratégica. Después del trabajo, le gusta probar cosas nuevas, como cocinar recetas de todas partes del mundo.