Wärmebehandlung von Kunststoffen

Sicher reproduzierbare Ergebnisse erzielen

Fragen an den Experten

Interview mit Stefan Betz, Produktmanager Wärmetechnik

Warum werden Kunststoffe wärmebehandelt?

Heutzutage werden immer mehr Produkte aus einem oder der Kombination mehrerer Kunststoffe gefertigt. Gleichzeitig werden Kunden immer anspruchsvoller in Bezug auf die gewünschten Produkteigenschaften, deren Gleichmäßigkeit und Langlebigkeit. Mit unserer Wärmetechnik helfen wir Herstellern dabei, immer exakt gleiche Prozess- und Produktionsbedingungen zu schaffen, um damit zuverlässig eine konstante Produktqualität zu erzielen.

In welchen Bereichen wird Wärmetechnik eingesetzt?

Die Einsatzmöglichkeiten unserer Industrieöfen sind nahezu unbegrenzt. Sie werden beispielsweise zum Nachvernetzen von Elastomeren und Tempern bzw. Vulkanisieren von Silikonelastomeren eingesetzt. Darüber hinaus werden sie genutzt, um Kunststoffe zur besseren Formgebung oder zur Thermofixierung zu erwärmen. Weitere Einsatzgebiete sind das Trocknen und Aushärten von Beschichtungen oder Faserverbundwerkstoffen sowie das Sintern von PFTE und das Polymerisieren von Kontaktlinsen und Kunststoffbrillengläsern.

Welche Entwicklungstrends gibt es aktuell?

Der Bereich E-Mobility wird ein immer wichtigeres Geschäftsfeld für uns. Unsere Öfen werden hier beim Verkleben der Statorpakete für Elektromotoren eingesetzt. Ein weiterer Bereich, der sich sehr gut entwickelt, ist die Medizintechnik. Hier werden unsere Öfen bei der Fertigung von Implantaten, Prothesen und Stants sowie bei der Beschichtung von medizinischen Geräten eingesetzt. Darüber hinaus beliefern wir vielen Kunden aus den Bereichen Automotive und Aerospace sowie der Elektronik-Branche und der Pharmaindustrie.

Industrielle Wärmetechnik

Sicher reproduzierbare Bedingungen

Wir sind ein weltweit führender Spezialist für industrielle Wärmetechnik und Partner zahlreicher Unternehmen in der Kunststoffindustrie. Unsere prozessoptimierten und materialgerecht arbeitenden Industrieöfen sind für den industriellen Einsatz ausgelegt. Über eine besonders homogene Temperaturverteilung und jederzeit reproduzierbare Bedingungen sichern sie konstante Prozesse und damit eine konstante Produktqualität mit gleichen physikalischen Eigenschaften.

Klassische Heißluftöfen

Vielseitig, zuverlässig, erprobt

Ein typisches Einsatzgebiet unserer Heißluft-Lösungen sind Kammertemperöfen für Silikonelastomere. Diese können je nach Anforderung mit einer erhöhten Frischluftzufuhr, erhöhter Dichtigkeit oder mit einer Auffahrrampe für das einfache Be- und Entladen ausgestattet werden. Kleinere Produkte und Schüttgüter können in einer Drehtrommel getempert werden.

Effiziente Mikrowellenöfen

Gleichmäßig, wirtschaftlich, schnell

Neben klassischen Heißluftöfen bieten wir Mikrowellen-Kammeröfen für industrielle Wärme- und Trockenprozesse an. Diese sichern eine besonders hohe Feldgleichmäßigkeit und einen reduzierten Energiebedarf bei minimierten Aufheiz- und Abkühlzeiten. Die Wärme wird verlustfrei übertragen und dringt tief in das Produkt ein.

Vielseitige Infrarotöfen

Flexibel, effizient, schnell

Unsere Infrarot-Lösungen eignen sich für unterschiedlichste industrielle Fertigungsschritte. Sie heizen schnell, gleichmäßig und energieeffizient auf und können bei Bedarf mit Heißluft kombiniert oder in einem mobilen Trockenofen eingesetzt werden. Wir liefern kundenspezifische Infrarot-Öfen, Infrarot-Module und Infrarot-Strahler.

Batch-Prozess

Flexible Möglichkeiten nutzen

Wir entwickeln und produzieren leistungsstarke und bereits in im Grundmodell hervorragend ausgestattete Wärmeöfen für Batch-Prozesse. Diese sichern einen kleinen Footprint und können produkt- und anforderungsgerecht beispielsweise mit Schubladen, einfahrbaren Wagen oder Drehtrommeln bestückt werden.

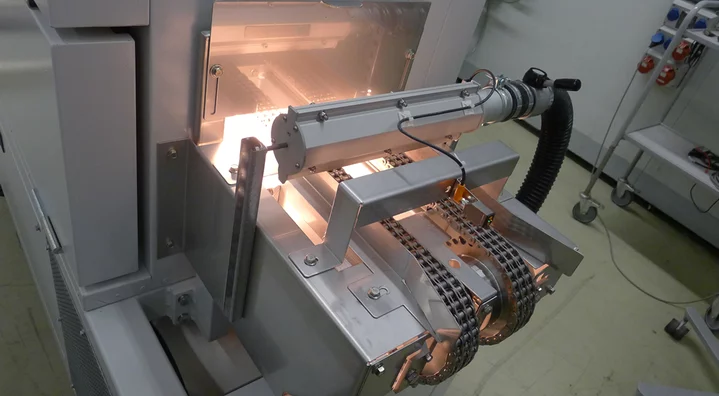

Kontinuierliche Produktion

Einfach wirtschaftlich produzieren

Unsere Durchlauföfen sind zuverlässige Bausteine für hocheffiziente Fertigungslinien. Sie können wahlweise aus Standardmodulen flexibel zusammengestellt oder kundenspezifisch geplant und ausgeführt werden. Die Luftführung kann horizontal, vertikal oder beidseitig einblasend erfolgen, für das Fördersystem sind unterschiedlichste Varianten möglich.

Vielfältige Sonderlösungen

Explosionsschutz, Brandschutz, Reinraum

Wenn über den Prozess brennbare oder explosive Spaltprodukte (Peroxide ab 80 °C und Siloxane ab 150 °C) freigesetzt werden, bieten wir unseren Kunden sichere Erweiterungen an. Dies gilt auch für hygienegerechte Reinraum-Ausführungen bis Klasse ISO 7 beispielsweise für die Medizin- und Lebensmittelbranche (FDA, BfR).