Die Trocknung von Lack und Beschichtung ist in vielen Fällen eine Herausforderung – die optimale Auslegung der Anlage bestimmt die Qualität der Produkte, Ausstoß und Energieverbrauch und damit die späteren Betriebskosten. Die Kombination eines Infrarot-Boosters vor einem Heißluftofen verspricht mehr Effizienz bei der Lacktrocknung von komplexen Teilen.

- Infrarot-Strahlung bringt Produkte sehr schnell auf die Zieltemperatur

- Anschmelzen durch IR-Wärme minimiert Pulververschleppung

- Elektrische Heißluftöfen erwärmen auch stark dreidimensionale Teile homogen

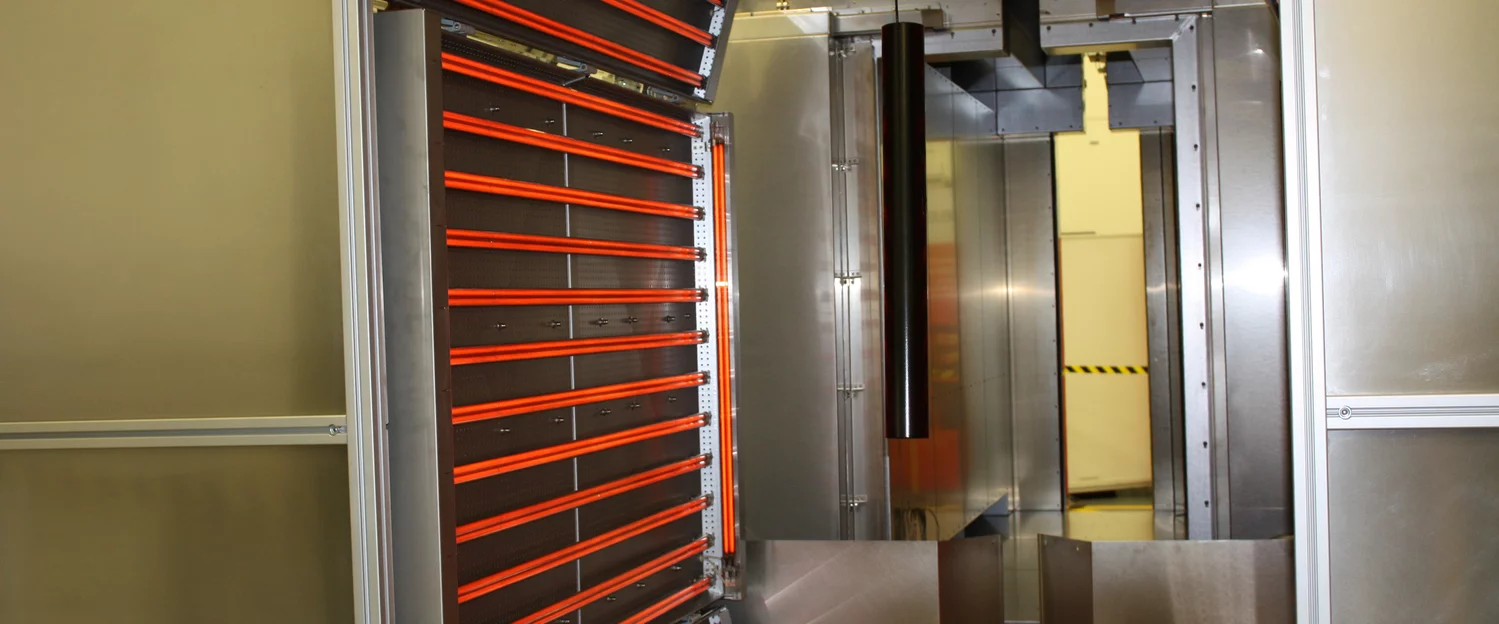

Ein besonders praxisnahes Testen mit einem elektrischen Infrarot-Booster von Heraeus Noblelight und einem elektrischen Heißluftofen von Weiss Technik hilft darum, die Anlagenkonfiguration zu optimieren. Die einzigartige Kombination im Anwendungszentrum von Heraeus Noblelight bietet viele Vorteile:

- Praxisnahes Testen in der kombinierten Anlage im Anwendungszentrum verhilft dem Kunden zur nötigen Sicherheit bei einer geplanten Investition

- Ein Infrarot-Booster steigert die Energieeffizienz, denn er hilft, schneller aufzuheizen, verkürzt damit die Prozesszeiten. Das senkt den Energieverbrauch einer Anlage in aller Regel und trägt so auch zur Optimierung des CO2-Fußabdrucks bei.

- Infrarot-Booster von Heraeus Noblelight und elektrische Heißluftöfen von Weiss Technik können modular kombiniert werden. Dieses Baukastensystem macht die Anlagenkonfiguration flexibel.

Durch das kombinierte Know-how und die jahrzehntelange Erfahrung zweier führender Unternehmen erhält ein Kunde eine hohe Prozesssicherheit.

Features und Technische Daten für die Kombination IR-Booster mit Heißluftofen

- Kurze Prozesszeiten durch Kombination mit Umluftofen mit einer Nenntemperatur bis 300°C, Homogenität ±4K bei 250°C

- Beidseitige, vertikale Luftführung, Luftgeschwindigkeit frequenzgeregelt

- 4 separat regelbare Heizzonen und manuelle Türen im Ein- und Auslaufbereich

- Schnelle Aufheizzeiten durch IR-Booster mit mittelwelligen Carbon Infrarot-Strahlern mit Reaktionszeiten im Sekundenbereich

- zusätzliche Strahlungsquellen für Kantenbestrahlung

- Variable Flächenleistung

- modulare Bauweise von Booster und Ofen

- Abmessungen für die Testprodukte im Batchprozess BxHxL in mm: 750x1500x1200

- Batchprozess nur Konvektionsofen BxHxL in mm: 750x1500x2300

- Im Durchlaufprozess kann die Produktlänge variieren

- Gewicht 60 kg pro Aufnahmehaken, höhere Gewichte können abgestimmt werden