Mittagszeit: Die Sonne scheint, der Tisch ist gedeckt. Martha Willmot kommt smart casual gekleidet mit iPad unterm Arm. Schnell hat die studierte Maschinenbauerin Pane Rustico gewählt. Zwischen Essen und Kaffee berichtet sie von einem hochspannenden Entwicklungsprojekt für die Fertigung von Li-Ionen-Batterien.

Frau Willmot, Sie leiten ein Entwicklungsprojekt. Worum geht es dabei?

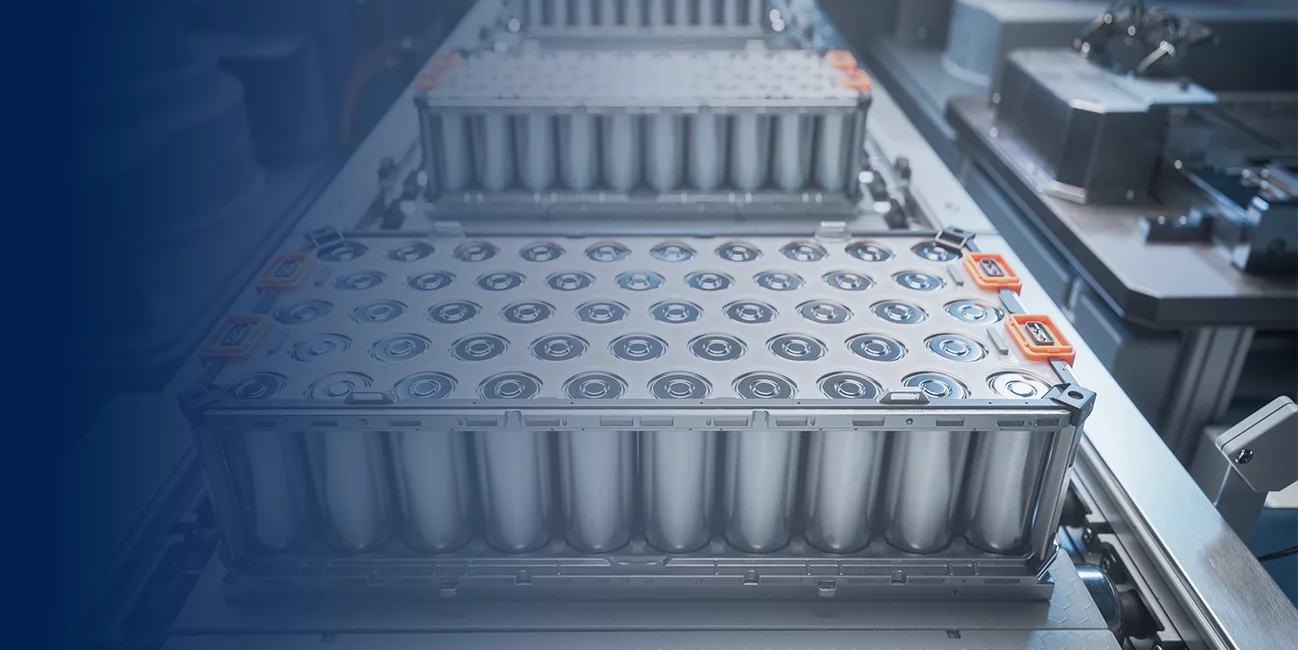

Kurz gesagt um Mini-Environments für die Fertigung von Lithium-Ionen-Batterien für Elektroautos und andere Anwendungen. Das sogenannte QueEn-Projekt wird vom Bundesministerium für Bildung und Forschung gefördert und hat das Ziel, neue Wege für die qualitätsorientierte und energieoptimierte Herstellung von Next-Generation Hochleistungsbatterien in Deutschland und Europa zu entwickeln.

Führen Sie das Projekt alleine durch?

Nein, wir, also das Entwicklungsteam der Weiss Klimatechnik, arbeiten in einem Konsortium. Dazu gehören die Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB und das Fraunhofer-Institut für Produktionstechnik und Automatisierung, IPA, der Anlagenbauer FFT Produktionssysteme und die Firma Varta, die ihre Batteriekompetenz einbringt.

Welche Aufgabe haben Sie bei dem Projekt?

Trockene temperierte und partikelarme Luft ist die Führungsgröße bei der Batteriefertigung und im Projekt. Bei Weiss Klimatechnik entwickeln wir dafür das schlüsselfertige Herzstück der Anlage. Als Projektleiterin sorge ich dafür, dass wir die speziellen Klimabedingungen der Luft, die für die Fertigung von Li-Ionen-Batterien nötig sind, energieeffizient und sicher herstellen.

Warum ist die Entwicklung neuer Lösungen für trockene Luft so wichtig?

Weil die für Li-Ionen-Batterien benötigten Materialien extrem feuchteempfindlich sind. Kommen sie mit Wasser in Berührung, entstehen unter anderem hochgiftige Flusssäure und nicht gewünschte Oxidationsprodukte. Dazu kommt, dass neue Materialien, die eine höhere Energiedichte ermöglichen, noch empfindlicher gegen Feuchte sind. Zwar gibt es bereits Entfeuchtungslösungen, die brauchen aber sehr viel Energie. Damit ist die Produktion mit deutschen und europäischen Energiepreisen, vergleichen mit vielen asiatischen Standorten, nicht marktfähig. Darüber hinaus ist die energieintensive Entfeuchtung negativ für die Umweltbilanz.

Wie wird aktuell bei der Batteriefertigung gearbeitet?

Bisher wird in großen Rein- und Trockenräumen, die entsprechend viel trockene Luft benötigen, gearbeitet. Mitarbeitende tragen Reinraum- bzw. Schutzkleidung und dürfen nur eine begrenzte Zeit im Raum bleiben. Dabei setzen sie rund 110 bis 120 Gramm Feuchtigkeit pro Stunde frei, die mit viel Energie ausgebracht werden muss. Im Projekt nutzen wir Mini-Environments, die wir mit dem Konsortium in einem vollverketteten Prozess mit geclusterten Prozessschritten und Schleusen anordnen. Die Mini-Environments sind in einem Raum mit geringeren klimatischen Anforderungen positioniert und erzeugen gezielt am Point-of-Use, also da wo die Batteriefertigung stattfindet, die erforderlichen Bedingungen. Dadurch sparen sie viel Energie und sind deutlich wirtschaftlicher.

Um welches Einsparpotenzial geht es da?

Nach Erhebungen, unter anderem vom Fraunhofer Institut, wird je nach Anwendungsfall zwischen 26 und 43% der für die Batteriefertigung erforderlichen Energie allein für die Schaffung der Produktionsbedingungen benötigt. Aktuell genutzte Trockenräume müssen bei sehr tiefen Taupunkten mit bis zu 16.000 m³/h Trockenluft pro Person die im Raum arbeitet versorgt werden. Das gibt eine Vorstellung davon, über welche Dimensionen wir hier sprechen.

Können Sie das konkretisieren?

Ja. Der bisher für die Produktion benötigte Taupunkt liegt in der Regel bei -40 °C. Zukünftig wird er sogar bei -60 °C liegen. Das Absenken von -40 auf -60 °C hat den Effekt, dass sich die benötigte Luftmenge um etwa den Faktor 12 erhöht, was den Energieaufwand entsprechend steigen lässt und die Produktion weniger rentabel macht. Das Fraunhofer FFB hat herausgearbeitet, dass Mini-Environments ein enormes Einsparpotenzial von etwa 77% über zehn Jahre haben.

Welche Bedingungen brauchen Li-Ionen-Batterien bei der Fertigung?

Das wichtigste Kriterium für einen sicheren Prozess ist die Trockenheit. Diese sichert die Qualität und schützt vor Unfällen. Dazu ist auch die Reinheit der Luft wichtig, damit keine Partikel die Materialien verunreinigen. Das ist aber, lufttechnisch gesprochen, die kleinere Herausforderung und etwas, das wir aus vielen Reinraumprojekten sehr genau kennen und sicher beherrschen.

Wie gehen Sie bei dem Projekt technisch vor?

Wir haben bei Weiss Klimatechnik viel Erfahrung mit trockener Luft und mit der Batteriefertigung. Außerdem kennen wir uns mit der Luftführung und mit Drücken in kleineren Umgebungen, wie beispielsweise in Isolatoren sehr gut aus. Darauf aufbauend entwickeln wir jetzt eine neue Lösung, die die hohen Anforderungen an das Prozessklima erfüllt.

Welche Technologie nutzen Sie dabei?

Vom Trocknungsprinzip her gibt es keine Alternative zur Adsorptionstrocknung. Deshalb haben wir das Verfahren in allen Details analysiert und wichtige Stellschrauben herausgearbeitet, an denen wir ansetzen. Ohne zu sehr ins Detail zu gehen kann ich sagen, dass wir unter anderem beim Material, beim Druck und bei der Steuerung gute neue Wege gefunden haben.

Was haben Sie an der Steuerung verändert?

Unsere Mini-Environments sind sehr kompakt. Dadurch ergeben sich neue Ansatzpunkte zur Optimierung gegenüber einem großen Raum. Wir können die Luft und die Feuchtigkeit punktgenau messen und so konditionieren, dass am Point-of-Use exakt die Bedingungen herrschen, die gefordert sind. Bei Bedarf können wir, oder später sogar der Kunde, sehr viel schneller und wirkungsvoller nachzujustieren. Dank unseres großen Portfolios können wir die Rein- und Trockenraumtechnik inklusive Luftentfeuchtung für die Mini-Environments regeltechnisch perfekt aufeinander abgestimmt liefern.

Wie weit sind Sie mit Ihrem Teil des Projektes?

Aktuell haben wir einen Funktionsprototyp in einem knapp 30 m² großen Mini-Labor bei uns aufgebaut. Der Proof-of-Concept läuft, die ersten Tests sind vielversprechend. Der Projektplan sieht vor, dass wir Ende des Jahres zwei Prototypen an das Fraunhofer Institut liefern, wo diese in den Gesamtdemonstrator integriert werden. Dann schauen wir uns die Ergebnisse an und optimieren diese weiter. Bis zum Ende des Projektes im Juni 2026 gibt es noch viel zu tun.

Können Sie etwas zur Überarbeitung von Steuerung und Software sagen?

Nur soviel: Wir sehen große Potenziale in unserem Konzept, die wir uns patentieren lassen werden. Auf die Umsetzung können alle gespannt sein.

Vielen Dank, Frau Willmot, für das Gespräch.

Informationshappen M. Sc. Martha Willmot

Martha Willmot hat Maschinenbau mit den Schwerpunkten Energiesysteme und Materialkunde studiert. Nach vier Jahren in der Entwicklung von Neugeräten bei Weiss Klimatechnik ist sie jetzt im Produktmanagement tätig und Projektleiterin für das strategisch wichtige QueEn-Projekt. Nach der Arbeit probiert sie gerne Neues aus, unter anderem beim Kochen, wenn sie Rezepte aus aller Welt zubereitet.