L'heure du lunch : le soleil brille, la table est mise. Martha Willmot arrive habillée de manière smart et décontractée, son iPad sous le bras. Rapidement, cette diplômée en génie mécanique a choisi du Pane Rustico. Entre un repas et un café, elle nous parle d'un projet de développement très excitant pour la fabrication de batteries Li-ion.

Madame Willmot, vous dirigez un projet de développement. De quoi s'agit-il ?

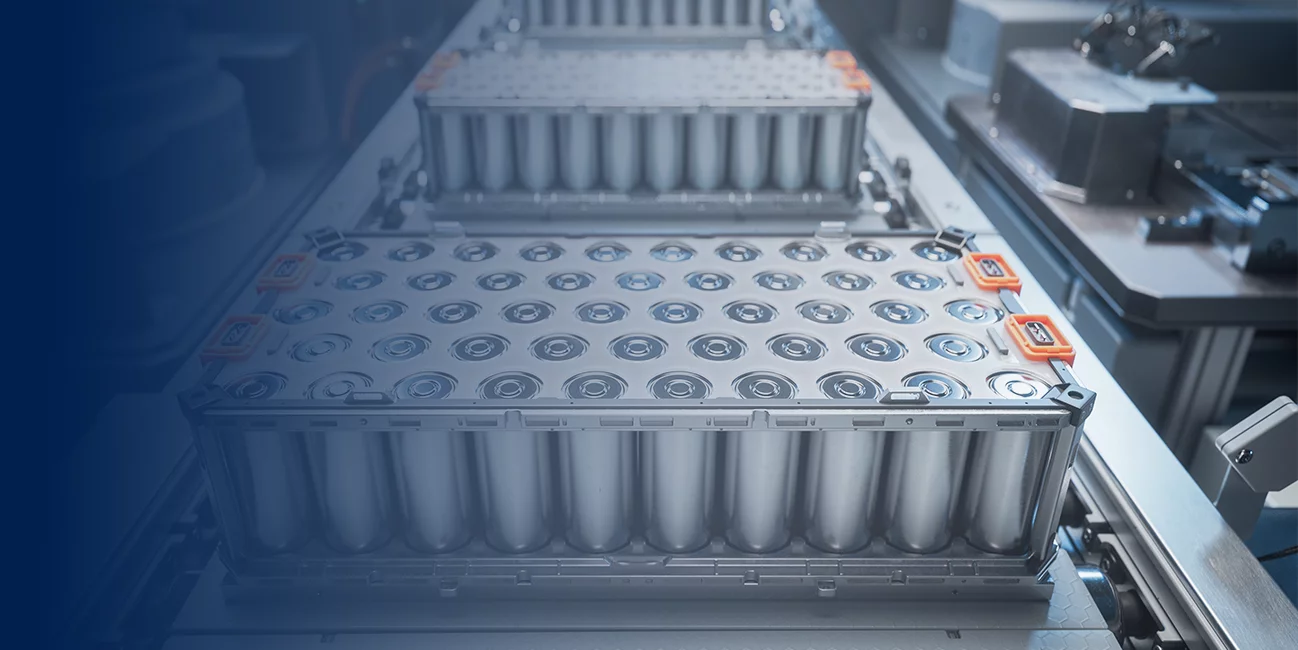

En bref, il s'agit de mini-environnements pour la production de batteries lithium-ion pour les voitures électriques et d'autres applications. Le projet dénommé QueEn est soutenu par le Ministère allemand de l'éducation et de la recherche et a pour objectif de développer de nouvelles voies pour la fabrication de batteries haute performance de nouvelle génération en Allemagne et en Europe, axée sur la qualité et l'optimisation de l'énergie.

Dirigez-vous le projet seule ?

Non, nous, c'est-à-dire l'équipe de développement de Weiss Klimatechnik, travaillons dans un consortium. Il s'agit entre autres du centre «Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB» («Centre de recherche Fraunhofer pour la fabrication de cellules de batteries FFB») et de l’institut «Fraunhofer-Institut für Produktionstechnik und Automatisierung» («Institut Fraunhofer pour les techniques de production et l'automatisation»), IPA, du constructeur d'installations FFT Produktionssysteme ainsi que de la société Varta, qui apporte ses compétences en matière de batteries.

Quel est votre rôle dans ce projet ?

L'air sec, tempéré et pauvre en particules est la valeur de référence dans la fabrication de batteries et dans les projets. Chez Weiss Klimatechnik, nous développons pour cela la pièce maîtresse de l'installation, clé en main. En tant que responsable principale du projet, je veille à ce que nous produisions les conditions climatiques spéciales de l'air nécessaires à la fabrication des batteries Li-ion de manière efficace sur le plan énergétique et sûre.

Pourquoi est-il si important de développer de nouvelles solutions pour l'air sec ?

Parce que les matériaux nécessaires aux batteries Li-ion sont extrêmement sensibles à l'humidité. Lorsqu'ils entrent en contact avec l'eau, ils produisent entre autres de l'acide fluorhydrique hautement toxique et des produits d'oxydation non souhaités. À cela s'ajoute le fait que les nouveaux matériaux qui permettent une densité énergétique plus élevée sont encore plus sensibles à l'humidité. Il existe certes déjà des solutions de déshumidification, mais elles sont très gourmandes en énergie. La production n'est donc pas commercialisable avec les prix de l'énergie allemands et européens, comparés à ceux de nombreux sites asiatiques. De plus, la déshumidification, qui consomme beaucoup d'énergie, a un impact négatif sur le bilan environnemental.

Comment travaille-t-on actuellement pour la production de batteries ?

Jusqu'à présent, on travaille dans de grandes salles blanches et sèches, qui nécessitent en conséquence beaucoup d'air sec. Les collaborateurs portent des vêtements de salle blanche ou des vêtements de protection et ne peuvent rester dans la salle que pour une durée limitée. Ils libèrent ainsi environ 110 à 120 grammes d'humidité par heure, qui doit être épandue avec beaucoup d'énergie. Dans le projet, nous utilisons des mini-environnements que nous disposons avec le consortium dans un processus entièrement enchaîné avec des étapes de processus et des sas regroupés. Les mini-environnements sont placés dans un espace où les exigences climatiques sont moins importantes et créent les conditions nécessaires de manière ciblée au point d'utilisation, c'est-à-dire là où se déroule la fabrication de la batterie. Ils économisent de cette façon beaucoup d'énergie et sont nettement plus économiques.

De quel potentiel d'économies s'agit-il ?

Selon des enquêtes menées entre autres par l'Institut Fraunhofer, entre 26 et 43% de l'énergie nécessaire à la fabrication de batteries est utilisée, selon le cas d'application, pour la seule création des conditions de production. Les salles de séchage utilisées actuellement doivent être alimentées en air sec jusqu'à 16 000 m³/h par personne travaillant dans la salle lorsque le point de rosée est très bas. Cela donne une idée des dimensions dont nous parlons ici.

Pourriez-vous être plus précise ?

Oui. Jusqu'à présent, le point de rosée nécessaire à la production se situe généralement à -40 °C. Dans le futur, il sera même de -60 °C. L'abaissement de -40 à -60 °C a pour effet d'augmenter la quantité d'air nécessaire d'un facteur d'environ 12, ce qui augmente d'autant les dépenses énergétiques et rend la production moins rentable. Le Fraunhofer FFB a mis en évidence que les mini-environnements présentent un énorme potentiel d'économie d'environ 77% sur dix ans.

Quelles sont les conditions de fabrication des batteries au lithium-ion ?

Le critère le plus important pour un processus sûr est la sécheresse. Celle-ci garantit la qualité et protège contre les accidents. Pour cela, la pureté de l'air est également importante, afin qu'aucune particule ne contamine les matériaux. Mais, en termes de technique de l'air, il s'agit là d'un défi mineur, que nous connaissons très bien pour l'avoir réalisé dans le cadre de nombreux projets de salles blanches et que nous maîtrisons certainement.

Comment procédez-vous techniquement pour ce projet ?

Chez Weiss Klimatechnik, nous avons une grande expérience de l'air sec et de la fabrication de batteries. De plus, nous connaissons très bien la circulation de l'air et les pressions dans des environnements plus petits, comme les isolateurs. Sur cette base, nous développons maintenant une nouvelle solution qui répond aux exigences élevées en matière de climat de processus.

Quelle technologie utilisez-vous pour cela ?

Du point de vue du principe de séchage, il n'existe pas d'alternative au séchage par adsorption. C'est pourquoi nous avons analysé la procédure dans ses moindres détails et mis en évidence des leviers importants sur lesquels nous agissons. Sans entrer dans les détails, je peux affirmer que nous avons trouvé de bonnes nouvelles façons de procéder, notamment en ce qui concerne le matériel, la pression et la commande.

Qu'avez-vous changé au niveau de la commande ?

Nos mini-environnements sont très compacts. Il en résulte de nouveaux points de départ pour l'optimisation par rapport à une grande pièce. Nous pouvons mesurer l'air et l'humidité avec une très grande précision et les conditionner de manière à ce qu'il y ait exactement les conditions requises au point d'utilisation. En cas de besoin, nous, ou même plus tard le client, pouvons procéder à des réajustements beaucoup plus rapides et efficaces. Grâce à notre vaste portefeuille, nous pouvons fournir la technique des salles blanches et des salles sèches, y compris la déshumidification de l'air pour les mini-environnements, en parfaite adéquation avec la technique de régulation.

Où en êtes-vous dans votre partie du projet ?

Actuellement, nous avons mis en place un prototype fonctionnel dans un mini-laboratoire de près de 30 m² dans nos locaux. La preuve de concept est en cours et les premiers tests sont prometteurs. Le plan du projet prévoit que nous livrions deux prototypes à l'Institut Fraunhofer à la fin de l'année, où ils seront intégrés dans le démonstrateur global. Ensuite, nous examinons les résultats et continuons à les optimiser. Il y a encore beaucoup à faire d'ici la fin du projet en juin 2026.

Pouvez-vous nous parler de la révision des commandes et du logiciel ?

Encore une chose : nous voyons un grand potentiel dans notre concept, que nous allons faire breveter. Tout le monde peut attendre avec impatience l’application.

Merci beaucoup, Madame Willmot, pour cet entretien.

Quelques infos sur M. Sc. Martha Willmot

Martha Willmot a étudié le génie mécanique avec une spécialisation en systèmes énergétiques et en science des matériaux. Après avoir passé quatre ans dans le développement de nouveaux appareils chez Weiss Klimatechnik, elle travaille maintenant dans la gestion de produits et est chef de projet dans ce projet stratégiquement important : QueEn. Après le travail, elle aime essayer de nouvelles choses, notamment en cuisinant, et prépare des recettes du monde entier.