Um die Automotive-Testnorm LV 124 zu erfüllen, müssen die Lithium-Ionen-Batterien vielfältige Temperaturtests bestehen.

Für die vielfältigen Klimatests nach Automotive-Testnorm LV 124 wurden ClimeEvent Klimaprüfschränke nach Kundenvorgabe modifiziert.

Die Temperaturschränke TempEvent zur Prüfung gemäß der Automotive-Testnorm LV 124 werden speziell auf Kundenanforderungen zugeschnitten und besitzen offene Schnittstellen, die kundenseitige Einrichtungen ansteuern und Daten von diesen empfangen können.

Die Korrosionsbeständigkeit von Lithium-Ionen-Batterien für Elektrofahrzeuge wird mit Hilfe von Salzsprühtests überprüft.

Salz, Kondenswasser und wechselnde Temperaturen – der Klimawechsel-Korrosions-Prüfschrank testet Lithium-Ionen-Batterien unter härtesten Bedingungen.

Um sicherstellen zu können, dass Lithium-Ionen-Batterien per Flugzeug transportiert werden dürfen, müssen sie einer Unterdruckprüfung unterzogen werden.

Um die Materialeigenschaften und die Funktion der Energiespeicher im Fahrbetrieb zu untersuchen, werden Vibrationstests durchgeführt.

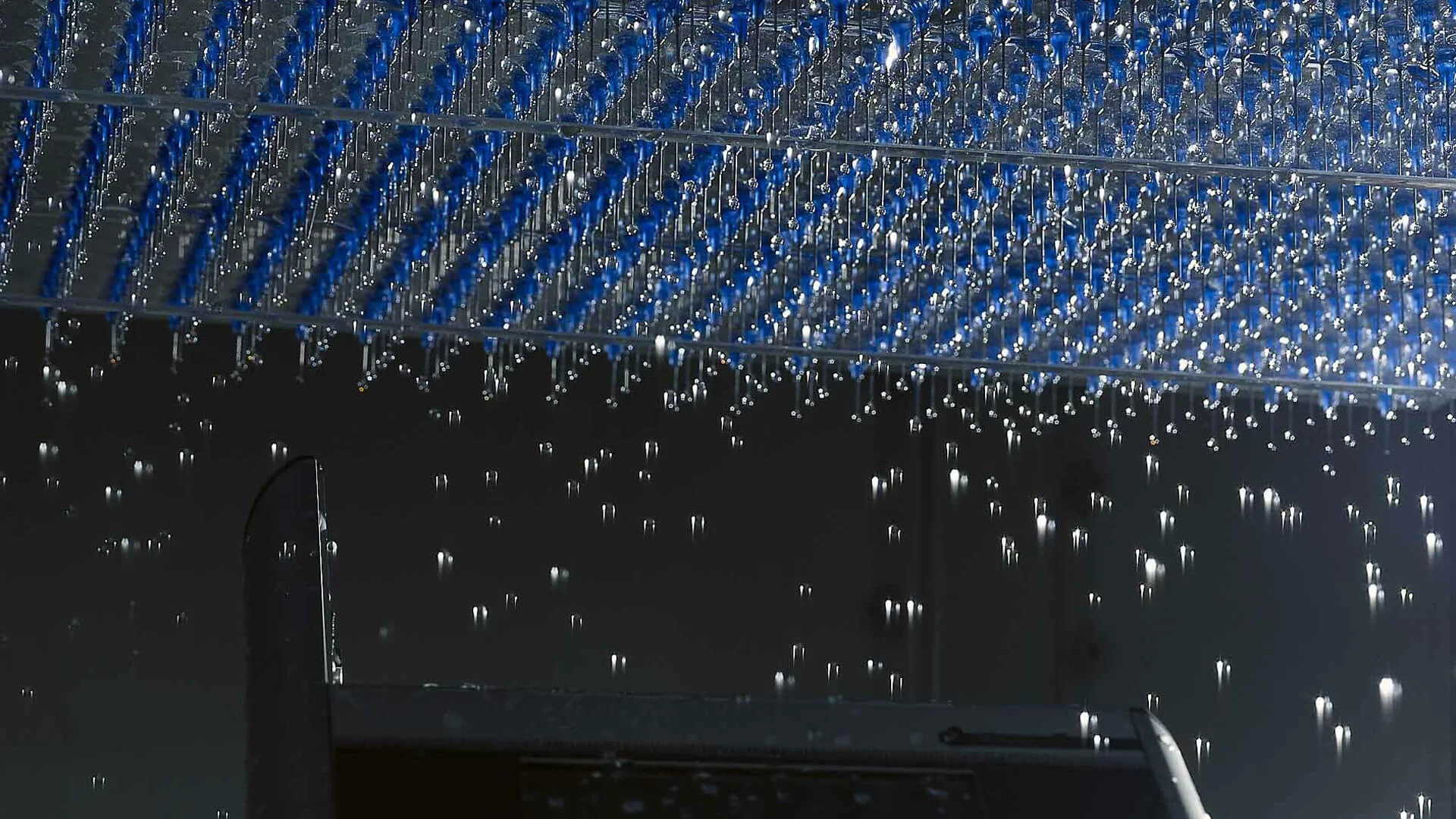

Im Spritzwassertest wird die Dichtigkeit von Batterien oder ganzen Batteriepacks überprüft.

Wie Energiespeicher auf eine schockartige Abkühlung durch kaltes Wasser reagieren, wird im Schwallwassertest geprüft.

Zur Prüfung von Staubschutz und -dichtigkeit werden Lithium-Ionen-Batterien Schutzart-Tests unterzogen.

Hochvoltbatterien für Elektrofahrzeuge müssen auf ihre Funktionsfähigkeit beim plötzlichen Eintauchen in kaltes Wasser getestet werden.

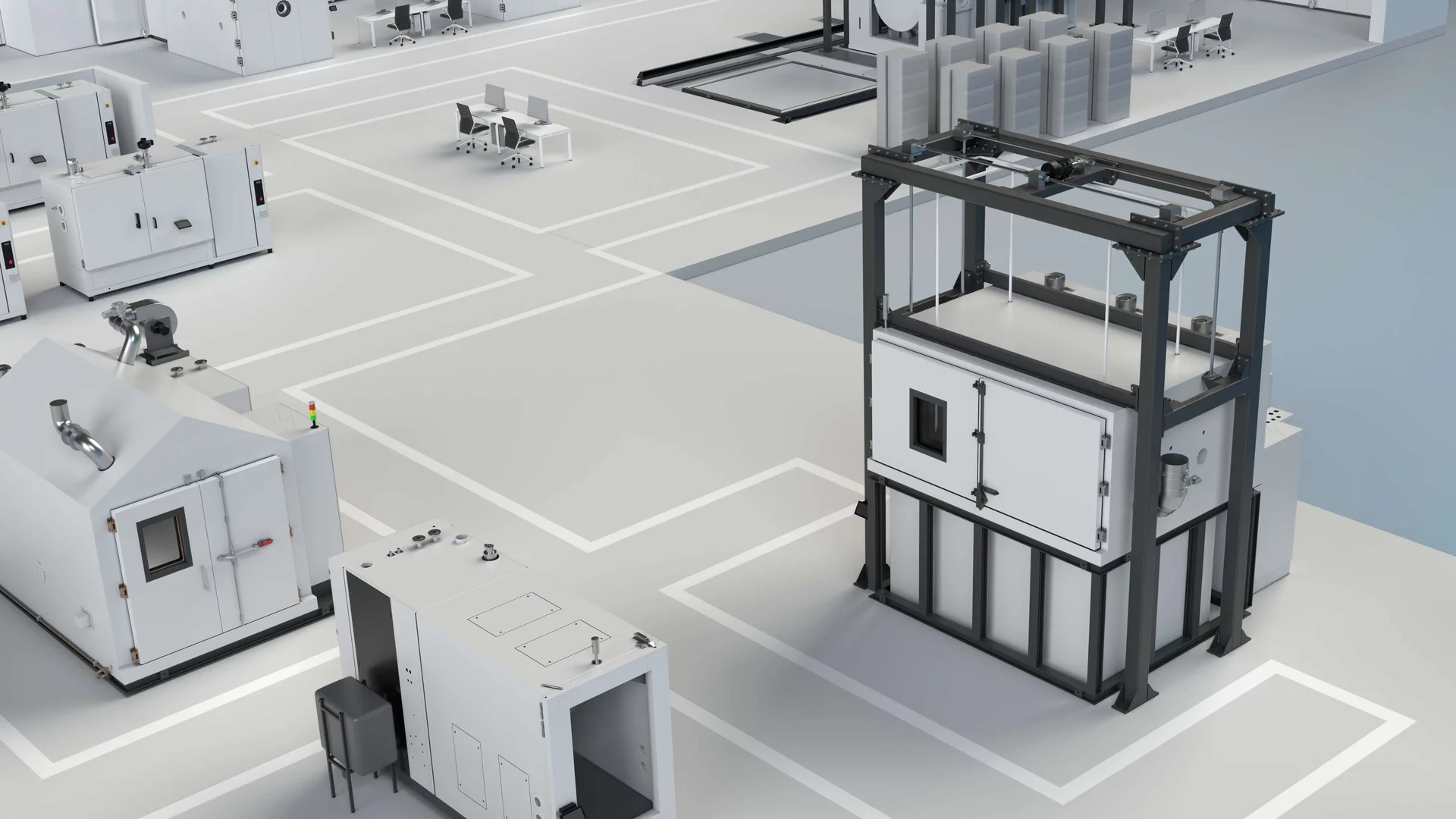

Entdecken Sie unsere Prüfstände

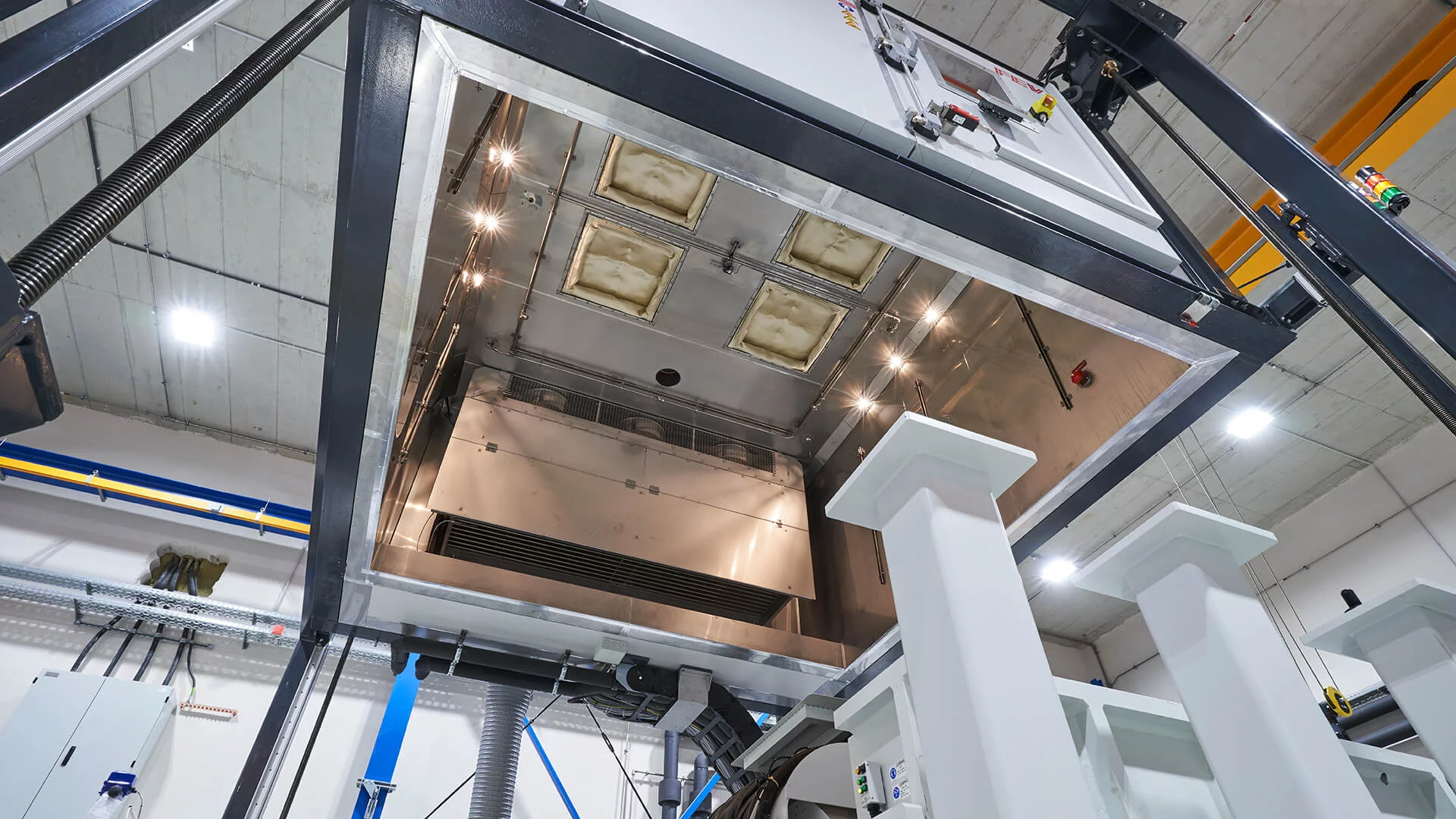

Wärme, Kälte, Feuchtigkeit, Wind und Staub: im weltweit größten Batterieprüfzentrum durchlaufen Energiespeicher verschiedenste Umweltsimulationen.

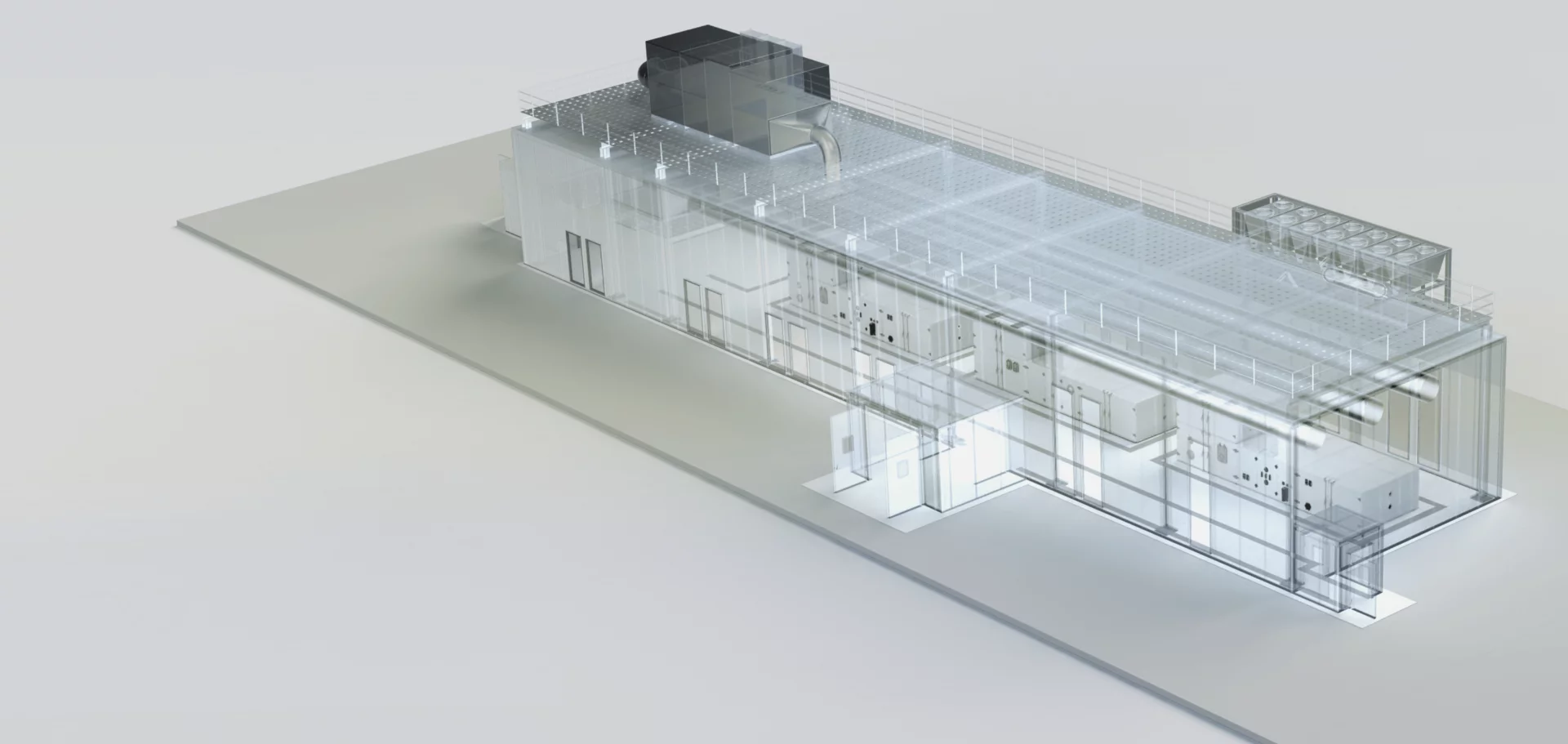

Bei der Batteriezellenfertigung verursacht selbst eine geringe Luftfeuchte im Endprodukt Qualitätseinbußen bis hin zu einem Brand der Batterie. Ein Trockenraumsystem ist daher unverzichtbar.

Zur gezielten Trocknung von Luftströmen in industriellen Prozessen werden Luftentfeuchtungssysteme eingesetzt.

Entdecken Sie unsere Systeme

Bei der Batteriezellenfertigung verursacht selbst eine geringe Luftfeuchte im Endprodukt Qualitätseinbußen bis hin zu einem Brand der Batterie. Ein Trockenraumsystem ist daher unverzichtbar.

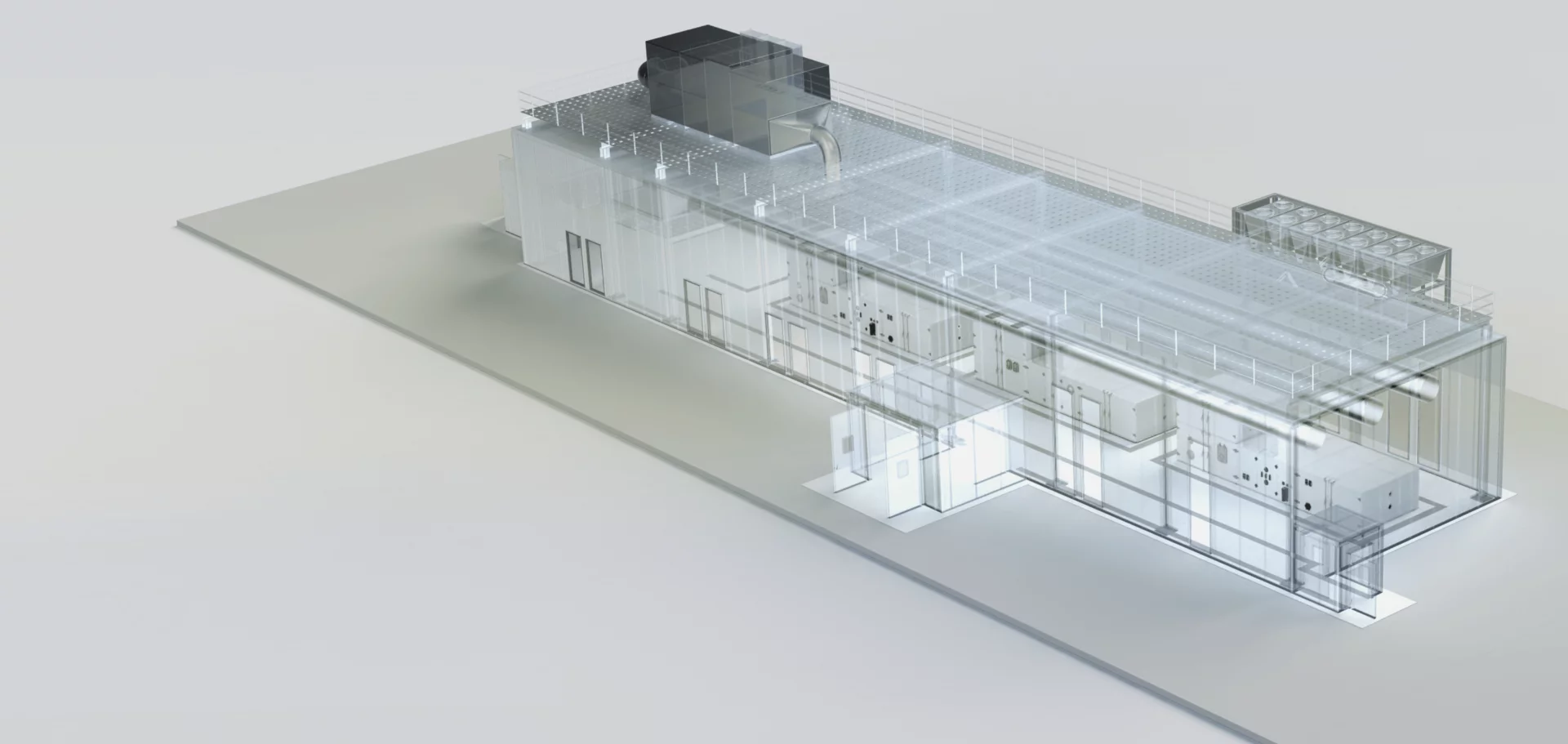

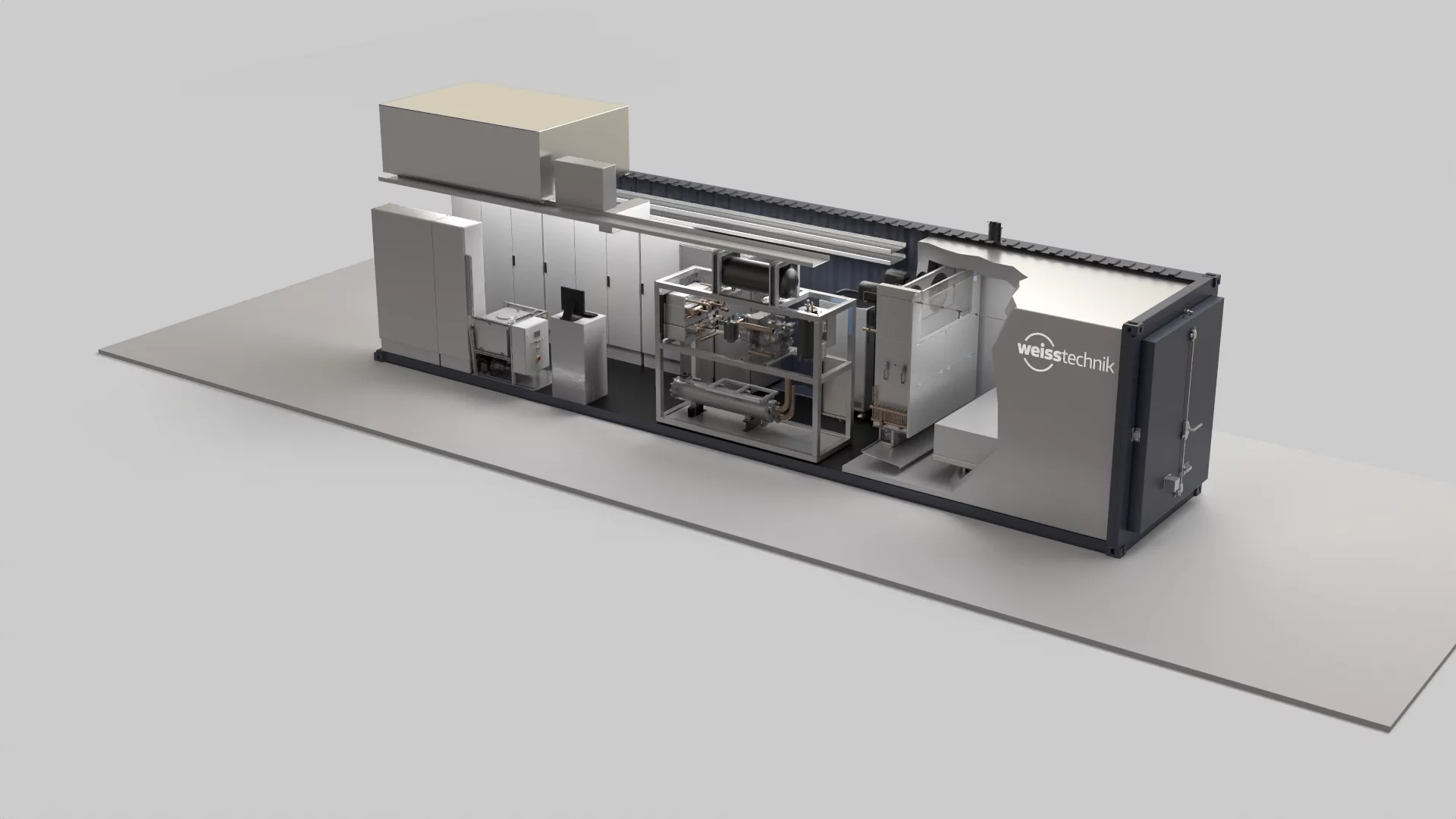

Die Testkammer ist von Weisstechnik speziell für den Einsatz mit

Batterien entwickelt worden

Um den zu prüfenden Gegenstand fachgerecht testen zu können, muss eine individuell auf den Prüfling abgestimmte Kontaktierung zum Plug&Test Lab erfolgen.

Die Luftaufbereitungsanlage sorgt für homogene Verhältnisse in der Kammer.

Die beiden Kältemaschinen bilden eine Kaskade um schnell tiefe Temperaturen erreichen zu können.

Die anwenderfreundliche Software dient der zentralen Steuerung und Regulierung der Teilsysteme, um Testsequenzentwicklungen, Datenauswertungen oder Messberichte erstellen zu können.

Die Hochdruckwasseranlage schützt die Klimakammer vor der totalen Zerstörung durch Batteriebrand.

In den Schaltschränken sind sämtliche Antriebe aufgelegt und die Messtechnik für die Klimakammer und die Kältekompressoren verbaut, um einen sicheren Betrieb zu gewährleisten.

Mithilfe des auf dem Dach der Klimakammer befestigten Chillers wird die komplette Abwärme aus dem Container abgeführt.

Die Cycler versorgen die zu testende Batterie mit Strom. Ladevorgänge und der Fahrbetrieb können realitätsnah dargestellt werden.

Durch das zentrale Automatisierungssystem laufen alle Kommunikationswege zur Automatisierung des Prüfstandes zusammen.

Mit dem Dezentralen Automatisierungssystem wird die Steuerungselektronik über ein Bussystem an eine zentrale CPU angebunden, um Messsignale in Echtzeit aufnehmen zu können.

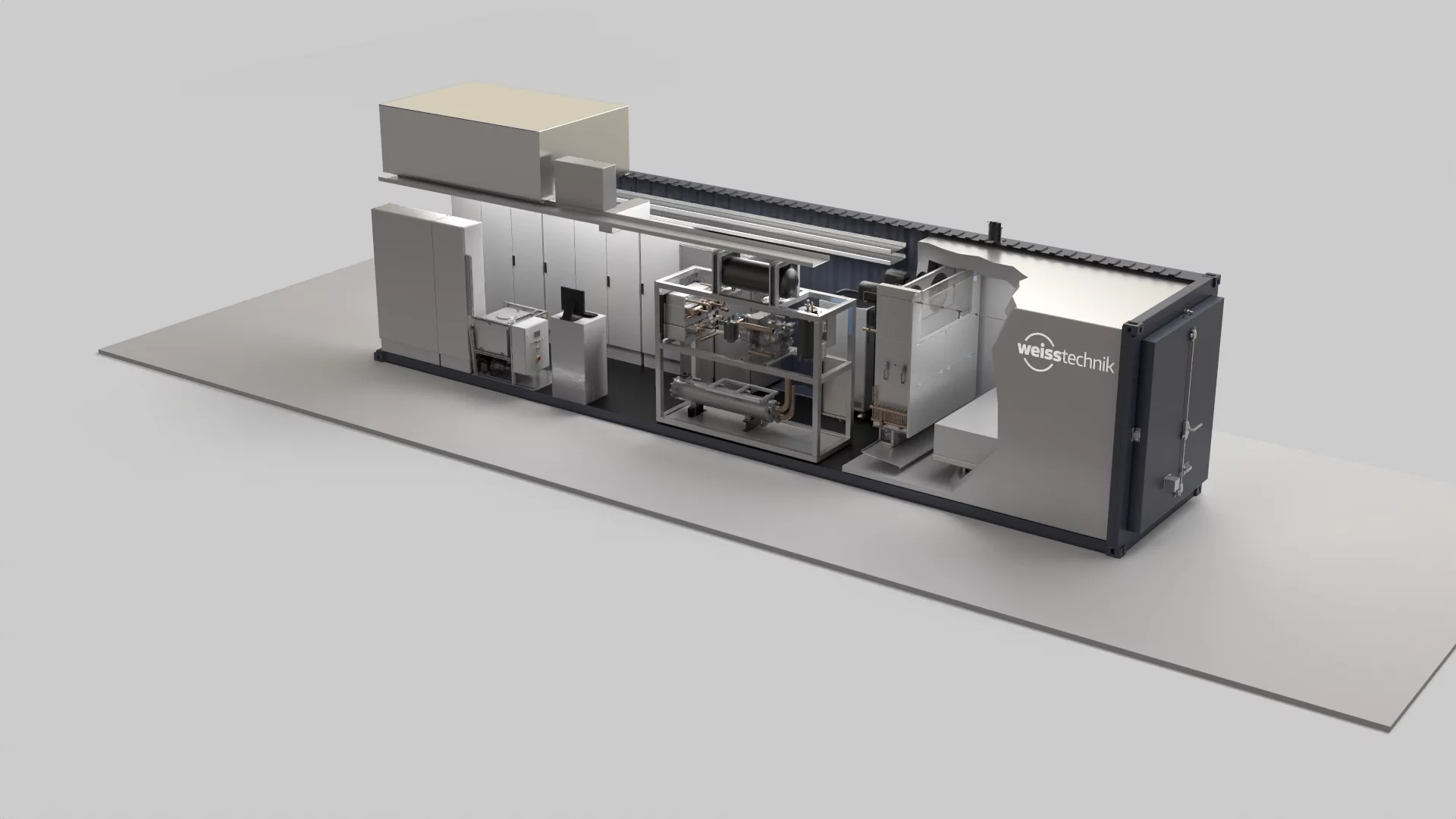

Entdecken Sie das innovative Testsystem für Fahrzeugbatterien!

Die mobile, containerbasierte Plug&Test-Lösung von Weiss Technik und DSA für normgerechte Temperatur- und Klimatests von Lithium-Ionen-Fahrzeugbatterien.